電気亜鉛めっき

電気亜鉛めっきとは

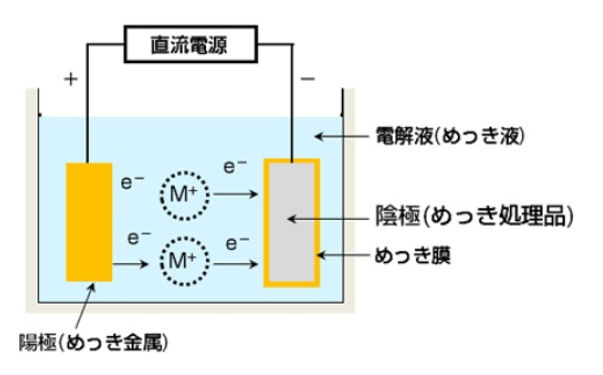

電気亜鉛めっき(Electrolytic Zinc Plating)は、鉄や鋼などの金属部品を電解液中で陽極・陰極に接続し、電気の力で表面に亜鉛を析出させる処理方法です。防錆性はもちろん、見た目の美しさと皮膜の均一性に優れており、最も一般的に使われている亜鉛めっき手法です。

電気メッキ原理

■ 電気亜鉛めっきの基本的な処理手順

1

脱脂工程

2

水洗

3

酸洗い

4

水洗

5

電気亜鉛メッキ(シアン化浴、塩化アンモニウム浴、ジンケート浴など)

6

水洗

7

後処理(六価クロムや三価クロムによるクロメート処理)

8

乾燥

電気亜鉛めっきの防錆原理について(犠牲防食)

電気亜鉛めっきは、鉄や鋼を錆から守るために行う表面処理ですが、実はめっきに使われる「亜鉛」は鉄よりも錆びやすい金属です。

それではなぜ、あえて錆びやすい亜鉛を鉄の表面にめっきするのでしょうか?

その理由は、「犠牲防食(ぎせいぼうしょく)」という原理にあります。

これは、もし製品の表面に傷がついて鉄が露出してしまっても、鉄より先に周囲の亜鉛が酸化(=錆び)することで、鉄の腐食を防ぐ仕組みです。

つまり、亜鉛が“身代わり”になって錆びることで、鉄素材そのものを守ってくれているのです。

また、鉄が錆びると赤褐色の「赤錆(あかさび)」が発生しますが、亜鉛が錆びると白っぽい「白錆(しろさび)」が生じます。

身の回りで白い錆を見かけたら、それは亜鉛が犠牲防食の働きをして、鉄を守っている証拠かもしれません。

電気亜鉛めっき浴の種類

電気亜鉛めっきは、使用するめっき浴の種類によって仕上がりや特性が大きく変わります。

当社では、製品の材質や用途に応じて最適な浴を選定し、耐食性・外観・生産性のバランスを最適化しています。

一般に実用化されている電気亜鉛めっき浴には、次の3種類があります。

① シアン浴

シアン化亜鉛めっき浴は、めっき浴自体に洗浄力があり、均一電着性・密着性・物性など多くの優れた特性を持ち、幅広い用途に利用されます。

近年は環境負荷低減のため、低〜中濃度浴が主流です。

主な特徴

-

複雑形状部品でも均一なめっきが可能

-

密着性が高く、美しい外観

-

排水処理に注意が必要

② ジンケート浴

ジンケート亜鉛めっき浴は、亜鉛合金素材への下地めっきとして多用されます。

物性はシアン浴に劣らず、排水処理面で有利ですが、浴中の金属不純物に敏感で管理はやや難しいとされます。

主な特徴

-

亜鉛合金など難めっき素材に対応

-

光沢めっきも可能

-

不純物管理が重要

③ 酸性亜鉛めっき浴(塩化亜鉛浴・硫酸亜鉛浴)

酸性亜鉛めっき浴は、シアンを使用せず、めっき速度が速く、電流効率が高いのが特徴です。

鋳物や熱処理部品など難めっき材にも直接めっきが可能ですが、多量の塩化物イオンを含むため、設備の腐食性が高い点に注意が必要です。

主な特徴

-

高速めっき・高効率

-

外観品質に優れ、量産向き

-

設備耐食性対策が必要

詳しくはこちら → 酸性亜鉛めっき浴(塩化亜鉛浴・硫酸亜鉛浴)の詳細ページ

電気亜鉛めっきの後処理について(クロメート処理)

亜鉛は鉄よりも錆びやすい性質を持っていますが、それでも鉄を保護するために亜鉛めっきが利用されています。とはいえ、亜鉛自体も腐食から守る必要があります。そこで行われるのが「クロメート処理」と呼ばれる表面処理です。

クロメート処理は、亜鉛めっきを施した製品をクロム酸を含む溶液に浸漬することで、亜鉛めっき表面に不活性な耐食性皮膜(クロメート皮膜)を形成する処理です。これにより、亜鉛表面の白錆の発生が抑制され、耐食性が大きく向上します。

また、クロメート処理は単に耐食性を向上させるだけでなく、製品の外観にも影響を与えます。処理の種類に応じて白色、虹色、黒色、緑色などさまざまな色調が得られ、意匠性を高める目的にも利用されます。たとえば、青みがかったシルバー色のネジは、電気亜鉛めっきの後に光沢クロメート処理を施したもので、「ユニクロメッキ」とも呼ばれています。

しかし、従来のクロメート処理に使用されていた6価クロムは、毒性・有害性が高いため、環境や人体への影響が問題視されるようになりました。これに代わり、現在では毒性の低い3価クロムを用いた「3価クロム化成処理」が主流となっています。

3価クロム化成処理は、薬品メーカーが提供する専用薬品を用いて処理液を作り、亜鉛めっき品を浸漬することで行われます。この処理により、6価クロムを含まない不活性な皮膜が生成され、耐食性を保ちつつ、白色(青色や黄色)や黒色といった色調も得られます。外観の美しさとともに、導電性や塗装密着性の向上も期待できる処理です。

クロメート処理の大きな特長として、以下の2つの作用があります。

-

修復作用

クロメート皮膜にキズが生じ、亜鉛が露出した場合でも、皮膜中のクロム成分がキズ口に再び皮膜を形成し、表面を修復します。これにより、亜鉛の酸化を防ぎ、腐食の進行を抑制することができます。

-

硬化作用

処理直後のクロメート皮膜は水分を含んでおり、乾燥とともに時間をかけて硬化していきます。時間の経過により皮膜の強度が増し、より安定した保護効果を発揮します。

電気亜鉛めっきの膜厚

亜鉛めっきの膜厚は、製品が使用される環境や条件によって異なります。

例えば、屋外で使用される製品は、屋内で使用される製品よりも厚い膜厚が必要です。

また、海水に浸される製品は、塩水に浸される製品よりも厚い膜厚が必要です。

JIS H8610やJIS H8641では、膜厚を平均膜厚と最小膜厚で規定しています。平均膜厚は、めっき皮膜全体の厚さを平均した値です。最小膜厚は、めっき皮膜の最も薄い部分の厚さです。

一般的な膜厚

亜鉛めっきの一般的な膜厚は、用途や製品の耐久性要求によって大きく異なります。例えば、建築材料や自動車部品など、長期間にわたって高い耐腐食性が求められる製品では、比較的厚い膜厚が要求されます。一方で、電子部品などの小さな部品や、短期間の使用が前提の製品では、薄い膜厚で十分な場合があります。

一般的な亜鉛めっきの膜厚は以下の通りです。

-

溶融亜鉛めっき: 50~85μm

-

電気亜鉛めっき: 5~20μm

溶融亜鉛めっきは、電気亜鉛めっきよりも厚い膜厚を形成することができます。そのため、より過酷な環境で使用される製品に適しています。