亜鉛ニッケル合金めっき

高耐食・環境対応の亜鉛ニッケル合金めっき

亜鉛ニッケル合金めっきは、自動車部品をはじめとする金属製品の防錆処理において、極めて高い耐食性能と耐熱性を発揮する表面処理技術です。犠牲防食作用を有しながら、通常の亜鉛めっきの約10倍以上の耐食性を持ち、高温環境下でも性能低下がほとんどありません。

特に、北米や北欧のように冬期に融雪剤が使用される厳しい腐食環境では、1970年代以降に各国で防錆基準が整備され、1990年代以降は10年以上の耐久性が求められるようになりました。この流れの中で、安定した高耐食性を提供する亜鉛ニッケル合金めっきは、自動車のエンジン周辺部品、足回り部品、燃料系パイプなど、防錆が特に重要な部位に広く採用されています。

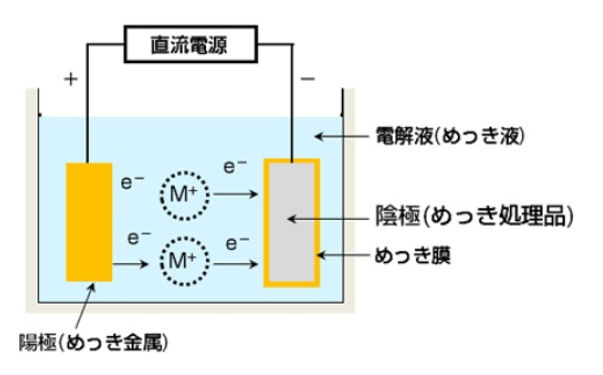

電気メッキ原理

亜鉛ニッケル合金めっきの防錆メカニズム

-

腐食電位の制御による長寿命化

-

異種金属接触時に発生する電位差を小さくすることで、犠牲防食効果を長期間維持。

-

ニッケル共析により皮膜の自然電位を鉄に近づけ、亜鉛の溶解速度を抑制。

-

-

腐食電流分散と保護皮膜形成

-

腐食進行に伴い表面に微細クラックが発生・細分化し、腐食電流を分散して腐食速度を低減。

-

ZnCl₂・4Zn(OH)₂から成る非導電性の保護皮膜が形成され、腐食の進行を抑える。

-

亜鉛ニッケル合金めっきの防錆メカニズムは、主に二つの要素から構成されます。第一に、腐食電位の制御です。腐食環境下で異なる金属が接触すると電位差によって電池作用が生じ、卑な金属が溶解して貴な金属の腐食が抑えられます。亜鉛は鉄よりも電位が低く強い犠牲防食作用を発揮しますが、その分消耗が早く、短期間で効果が失われます。亜鉛ニッケル合金めっきではニッケルを共析させることで皮膜の電位を鉄に近づけ、電位差を小さくして溶解速度を低下させ、犠牲防食効果を長期間維持します。

第二に、腐食電流の分散効果です。腐食環境下では亜鉛が優先的に溶解し、その過程で皮膜表面に微細なクラックが発生します。腐食の進行とともにクラックは細かくなり、腐食電流が分散されることで腐食速度が緩和されます。また、ZnCl₂・4Zn(OH)₂から成る非導電性の保護皮膜が形成され、表面を覆って腐食の進行をさらに抑えます。

海水中に於ける金属の自然電位(vs SCE)

電気亜鉛めっきの膜厚

亜鉛めっきの膜厚は、製品が使用される環境や条件によって異なります。

例えば、屋外で使用される製品は、屋内で使用される製品よりも厚い膜厚が必要です。

また、海水に浸される製品は、塩水に浸される製品よりも厚い膜厚が必要です。

JIS H8610やJIS H8641では、膜厚を平均膜厚と最小膜厚で規定しています。平均膜厚は、めっき皮膜全体の厚さを平均した値です。最小膜厚は、めっき皮膜の最も薄い部分の厚さです。

一般的な膜厚

亜鉛めっきの一般的な膜厚は、用途や製品の耐久性要求によって大きく異なります。例えば、建築材料や自動車部品など、長期間にわたって高い耐腐食性が求められる製品では、比較的厚い膜厚が要求されます。一方で、電子部品などの小さな部品や、短期間の使用が前提の製品では、薄い膜厚で十分な場合があります。

一般的な亜鉛めっきの膜厚は以下の通りです。

-

溶融亜鉛めっき: 50~85μm

-

電気亜鉛めっき: 5~20μm

溶融亜鉛めっきは、電気亜鉛めっきよりも厚い膜厚を形成することができます。そのため、より過酷な環境で使用される製品に適しています。